Uzavírací mezipřírubové centrické klapky a jejich použití ve vodárenských technologiích v praxi

Uzavírací klapky patří mezi nejrozšířenější uzavírací armatury používané v současné době ve vodárenských technologiích. V posledních 25 letech vytlačily z projektů především šoupátka pro menší prostorovou náročnost, jednodušší konstrukci, nižší hmotnost, větší materiálovou rozmanitost a cenovou dostupnost. Cílem přednášky je ukázat na praktických zkušenostech, jak konstrukční prvky ovlivňují životnost a spolehlivost tohoto typu výrobku.

Normy uzavíracích klapek pro vodárenství

Pokud jsou uzavírací klapky používány ve vodárenství, musí splňovat konstrukční požadavky, hydraulické charakteristiky, životnost, těsnost, odolnost vůči předepsaným zkouškám podle normy ČSN EN 1074 Armatury pro zásobování vodou - Požadavky na použitelnost a jejich ověřování zkouškami. Týkají se jich dvě části. Část 1: Všeobecné požadavky, která definuje výčet parametrů a požadavků, podle kterých jsou testovány a Část 2: Uzavírací armatury, ta definuje parametry a požadavky, které musí daná skupina splňovat.

Základním parametrem, který zákazníky u každého výrobku zajímá, je jeho životnost. Životnost uzavíracích armatur, tedy i klapek, se hodnotí obvykle minimálním počtem provozních cyklů (jeden cyklus otevřeno/zavřeno). Ve výše uvedené normě ČSN EN 1074 - část 2. je předepsáno min. 250 cyklů pro armatury ovládané ručně a min. 2500 cyklů pro armatury s pohony. Z uvedeného počtu cyklů vidíme, že norma je vůči výrobcům armatur poměrně benevolentní, především pak pro armatury s pohony. Garance životnosti elektrických servopohonů jsou v desítkách tisících cyklů a u pneupohonů jsou to dokonce miliony cyklů. Hodnotící nůžky mezi životností uzavíracích klapek a pohonů nejsou široce rozevřeny, ale jsou zcela rozlomeny. Na příkladu, kdy uzavírací klapka bude fungovat v režimu 24 cyklů za den, vidíme, že je její min. normovaná životnost cca 3,5 měsíce. Pokud po této době ztratí funkčnost, bude to stát provozovatele další finanční náklady, jelikož klapku, byť v krátké době od instalace, nemůže reklamovat a náklady spojené s výměnou klapky půjdou za ním.

Provozovatelé by měli tedy pro svá výběrová řízení definovat další požadavky na konstrukci, které jim zaručí co nejdelší životnost a bezpečnost v provozu.

Mnohdy je argumentováno, že pro výběr je rozhodující cena, ale i např. v zákoně o veřejných zakázkách č. 134/2016 Sb. v § 114 v odst. 3 je uvedeno pro nadlimitní zakázky, že „Zadavatel nesmí stanovit ekonomickou výhodnost pouze na základě nejnižší nabídkové ceny“.

Zabudování uzavíracích klapek do potrubí

Centrické uzavírací klapky jsou montovány do porubí sevřením mezi připojovací příruby. Jsou dvojí konstrukce. Typ WAFER s průchozími oky je fixován mezi dvě příruby kotevními šrouby. Typ LUG se závitovými oky po obvodu tělesa je fixován šrouby, které jsou vetknuty do závitových ok. Při posuzování z hlediska dlouhodobé životnosti je spolehlivější LUG typ, jelikož spoj vykazuje vyšší tuhost, ale při výběru má tento typ handicap, a tím je vyšší cena. Je zajímavostí, že např. pro německý trh převažují dodávky typu LUG, na rozdíl od českého trhu, kde je poměr dodávek opačný ve prospěch WAFER typu.

Hojně diskutovanou otázkou je zabudování mezipřírubových klapek v pozici koncové armatury. Výrobci ve svých montážních návodech obvykle definují, jak má být klapka na konci potrubí zabudována. Důležitým prvkem je pracovní přetlak v potrubí. Co je jednoznačné, vždy by to měl být typ LUG. Pro bezpečnou funkci je vhodné použít pro montáž protipřírubu. I když se jedná o náklad navíc, použitím protipříruby zabezpečíme fixaci manžety. Snížíme její deformaci, nebo dokonce vysunutí při pohybu disku. Viz. níže uvedené odstavce.

Uložení disku v manžetě uzavírací klapky

Centrické uzavírací klapky jsou armatury, u kterých se uzavírací segment-disk otáčí kolem osy o 90° napříč proudícím mediem. V poloze otevřeno stojí talíř ve směru proudění a je proudícím mediem obtékán. Z rotačního pohybu nevzniká žádný těsnicí efekt. Plošný tlak potřebný k těsnění je vyvolán pouze přesahem průměru disku vůči vnitřnímu průměru těsnicí manžety. Manžeta zabezpečuje všechny těsnicí úkoly, jedná se o těsnění průtoku, těsnění kolem hřídelů a těsnění vůči přírubám. Manžeta musí být v tělese jištěna, jelikož při otáčení disku vznikají příčné tlaky, které se ji snaží posunovat. Dochází tak k jejímu enormnímu tahovému namáhání a otěru. Zatížení je potom enormní především u klapek pro vyšší pracovní přetlaky, jelikož jak bylo již uvedeno, těsnicí funkce je zajištěna pouze přesahem disku vůči manžetě.

Eliminaci pohybu manžety výrobci řeší buď navulkanizováním pryže přímo na těleso (nerozebiratelná verze) nebo je manžeta koncipována jako výměnná a je obvykle jištěna perem na manžetě a uložením v drážkách na čelních plochách tělesa.

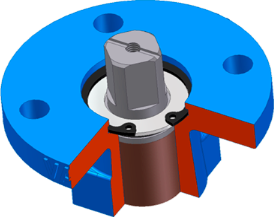

Nabízí se využít kombinaci obou řešení, jako je tomu např. u CEREX 300 Uzavírací klapek. Ty mají na kovový kroužek navulkanizovánu tenkou vrstvu pryže a následně je manžeta vložena do tělesa klapky. Klapka má výměnnou, opravitelnou konstrukci a je garantována vysoká životnost manžety díky eliminaci namáhání vlivem přesouvání pryže oproti běžným výměnným konstrukcím.

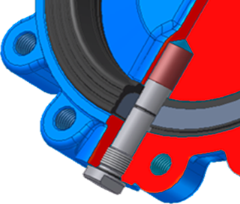

Obr. 5 Fixace polohy disku pomocí tuhého čepu

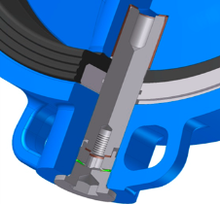

Obr.6 Fixace polohy disku pomocí stavitelného čepu vhodná pro velké DN

U konstrukce s přímo vulkanizovanou pryží, kde ovládací čep prochází celým diskem, se obvykle hovoří o tom, že klapka je neopravitelná, avšak zapomíná se na jeden důležitý aspekt, a to je fixace polohy disku v průtoku klapky. Otáčením disku jsou enormně zatěžovány těsnicí plochy čepů, pokud není poloha disku fixována, postupem času dochází ke zvýšenému otěru těsnění spodního čepu, čep sesedá a v horní části dochází k netěsnosti. Velmi důležité je to potom u klapek velkých průměrů, kdy disk má hmotnost desítky kilogramů a zatížení spodního těsnění čepu je enormní.

Uložení ovládacího hřídele a čepu v tělese uzavírací klapky

Obr. 8 Příklad ochrany Anti Blow Systém proti vyfouknutí ovládacího čepu při neodborné manipulaci

Prodej uzavíracích klapek se stal cenovým konkurenčním bojem. Výsledkem je to, že řada výrobců hledá řešení, která vedou ke snížení výrobních nákladů. Prodávané konstrukce postrádají např. ložiska. Toto konstrukční řešení se přímo nabízí u klapek ovládaných pohony s velkým počtem pracovních cyklů. Dalším konstrukčním prvkem je ochrana proti vyfouknutí ovládací hřídele při neodborné manipulaci, když je klapka pod tlakem. Obvykle je to demontáž ovládací páky a aretačního kotouče.

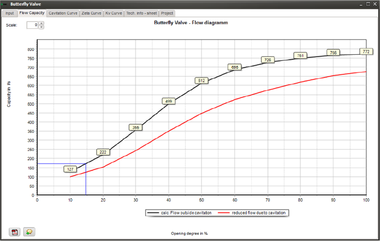

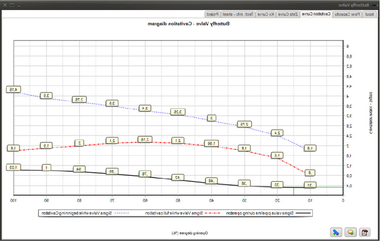

Důsledky použití uzavíracích klapek pro regulaci

Uzavírací armatury nejsou obecně určeny pro regulaci. Uzavírací klapky jsou určitou výjimkou. Významní výrobci mají výpočtové programy nejen pro regulační armatury, ale také pro uzavírací klapky, pomocí kterých lze predikovat vazbu požadovaných parametrů na průtokovou charakteristiku a kavitační křivku. Praktickým poznatkem je, že v režimu otevření disku do 10° by se neměly klapky používat vůbec vzhledem k vysokým rychlostem a nestabilitě proudění. Dalším poznatkem je to, že po otevření disku nad 40° je regulační charakteristika plytká a nemá již takovou dynamiku.

V praxi se klapky seřizují podle potřeby na místě. Výrobci obvykle na uzavírací klapky v režimu regulace neposkytují záruky. Je nutné, aby si provozovatelé uvědomovali, že klapky budou muset v „nějakém“ časovém horizontu vzhledem k poškození kavitací vyměnit. Předejde se řadě nedorozumění. Bohužel stanovit, kdy ke ztrátě funkčnosti dojde, je obtížné. Doporučenou možností je na základě zkušeností s provozováním první instalace stanovit interval výměny klapky před její ztrátou funkčnosti. Výměna je plánovaná a předejde se havarijní situaci.

Vlivem působení kavitace dochází k poškození disku nebo manžety. Nejvíce frekventované poškození disku, slangově nazývané „myší vykousání“ vykazuje řadu výseků po obvodě disku, které úplně znemožní její fungování. U manžety je to fatální destrukce části pryže.

Důsledky chybného dimenzování pohonu na funkčnost uzavíracích klapek

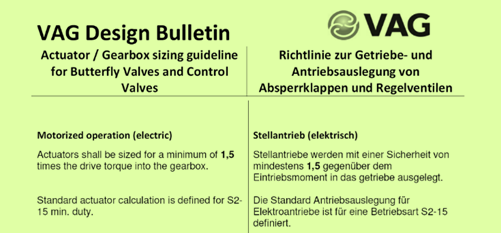

Další oblastí, která je ovlivňována cenovým bojem ve výběrových řízeních, je dimenzování ovládacích pohonů. Výslednou cenu kompletu klapky s pohonem až v řádově tisících korun je definice ovládacího momentu pohonu. Výrobci k jmenovité světlosti a pracovnímu přetlaku klapek definují ovládací moment pohonu. Ten vychází z testování. Jak je uvedeno výše, konstrukční prvky mohou zásadním způsobem snížit ovládací moment (přesah pryže v manžetě, ložiska). Cílem je dosáhnout, co nejnižšího ovládacího momentu, jelikož čím vyšší požadovaný ovládací moment, tím vyšší je i cena pohonu. Nesmíme však při dimenzování pohonu zapomenout na tzv. bezpečnostní koeficient ovládacího momentu klapky při daném pracovním přetlaku. Tento koeficient postihuje předpokládaný nárůst ovládacího momentu během provozu armatury, který způsobují inkrustace a usazeniny uvnitř armatury. Zde si musí provozovatel ohlídat, s jakým koeficientem dodavatel pracuje. Čím nižší koeficient, tím nižší je pořizovací cena kompletu klapky s pohonem, ale zvyšuje se riziko, že armatura se stane během provozu nefunkční, jelikož dojde k nárůstu ovládacího momentu, ten přesáhne nastavené parametry a ztratí schopnost ovládat klapku. Technologický celek přestane fungovat. Společnost VAG používá bezpečnostní koeficient 1,5, který byl stanoven na základě dlouhodobých zkušeností a sledování jak v Německu, tak i v České republice. Z praktických poznatků se jeví, že ne vždy je výhodné použít disk z korozivzdorné oceli. Disky - odlitky mají drsnější povrch oproti diskům s nástřikem epoxidu, Halaru nebo jiných nátěrů. Tyto povrchové ochrany mají hladké nepřilnavé povrchy, které ztěžují usazovaní inkrustů a nečistot.

Obr. 12 Část předpisu společnosti VAG k osazení uzavíracích klapek pohony

Závěr

Ve vodárenských technologiích nalezneme vysoký podíl automatizovaných klapek s vysokými pořizovacími náklady. Armatury, které v konečném důsledku rozhodují o funkčnosti technologie, jsou mnohdy zlomkem ceny investice. Investice do konstrukčně vyspělých armatur, tedy i cenově náročnějších, v konečném důsledku nejen šetří provozovateli provozní náklady na výměnu dílů, ale snižuje pravděpodobnost havarijní odstávek technologií v souvislosti s opravami. To bývá mnohdy závažnější problém ve vztahu k okolí než vynaložené finanční prostředky. Na referencích lze prokázat, že při správném výběru klapek můžeme dosáhnout velmi dobrých výsledků s ohledem na životnost.

Použitá literatura

Obchodně technická dokumentace VAG s.r.o.

Článek se zabývá aktuální problematikou životnosti uzavíracích armatur s ohledem na jejich výběr. Je zaměřený prakticky, nejedná se o zhodnocení experimentu ani o rešerši výsledků výzkumu, což vzhledem k cílové skupině portálů TZB-info nemusí být vůbec na škodu. Zajímavé by tedy byly i další odkazy, např. seznam literatury či přiznané odkazy na společnost VAG a jejich výpočtové programy nejen pro regulační armatury, ale také pro uzavírací klapky, pomocí nichž lze predikovat vazbu požadovaných parametrů na průtokovou charakteristiku a kavitační křivku.