Životnost potrubí vodních stabilních hasicích zařízení, část 2.

Druhá část se zabývá vlastnostmi plastových potrubí a jejich životností, popisuje CVPC trubky, PR-R trubky, ESC mechanismus, chemickou degradaci, mechanickou degradaci, rozteč závěsů, kontroly starých instalací, certifikaci trubek, zalévání do betonu, preventivní opatření proti korozi, kritérium nejnižší ceny a podmínky VdS CEA 4001.

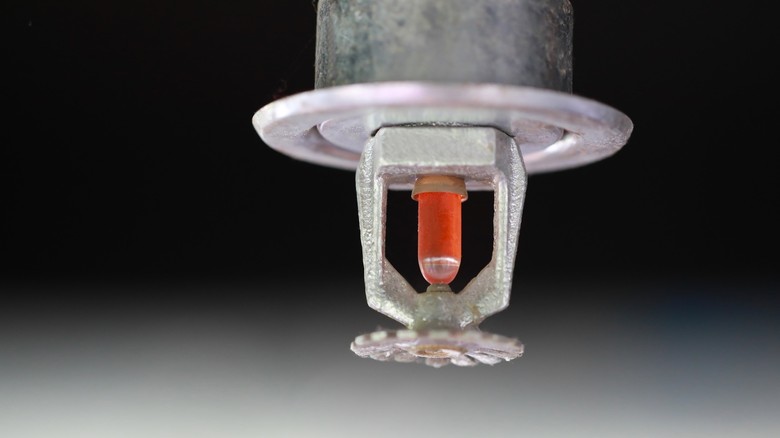

V současné době se ve sprinklerových SHZ lze nejčastěji setkat s plastovým potrubím:

- polyvinylchloridovým chlorovaným vícevrstvým CVPC BlazeMaster (oranžové barvy);

- polypropylenovým vícevrstvým Aquatherm red pipe (červené barvy);

- polyetylenovým vícevrstvým (bílé barvy);

- polybutylenovým (šedé barvy).

Potrubí CVPC BlazeMaster se komerčně používá ve sprinklerových SHZ od roku 1984. Nejdříve v USA a postupně i v dalších zemích. Oproti potrubí z PVC má vyšší obsah chlorinu (67 % / 57 %). Při styku s ohněm nehoří plamenem. Vnější vrstva se pouze škvaří.

Plastové potrubí Aquatherm red pipe (PP-R) je vyrobeno z polypropylenu s aditivy snižujícími hořlavost (Fusiolen PP-R-(80)S). Struktura trubky je vícevrstvá se skelným vláknem uprostřed. Jde o německý výrobek, který je na trhu od roku 1995. V ČR lze od roku 2005 zaznamenat výrazný nárůst mokrých soustav zhotovených z tohoto potrubí.

Polyetylenové potrubí (PE) je vícevrstvé. Vnější a vnitřní vrstva je z polyetylenu, uprostřed je AL vložka. Součástí potrubního systému jsou kovové armatury. Spojování se provádí mechanickým stlačením tělesa armatury ručním přípravkem. VdS označuje tento systém jako „systém s lisovanými spojkami“. Tím se jednoznačně odlišuje od ostatních plastových systémů s jiným způsobem spojování např. za tepla natavením nebo lepením.

Polybutylenové potrubí (PB) je jednovrstvé. Pro použití ve sprinklerových SHZ bylo schválené zkušební laboratoří UL v roce 1985. Zkušební laboratoř FM schválila toto potrubí jako první plastové potrubí pro použití ve sprinklerových zařízeních typu Residential. Tomu předcházela rozsáhlá propagační kampaň a desítky demonstračních ohňových zkoušek. Cílem bylo prolomení počáteční nedůvěry k plastovému potrubí ve sprinklerových SHZ. K prvním velkým instalacím v USA s tímto potrubím patří ochrana 1330 pokojů v hotelu Mariott v Chicagu. Sprinklerové SHZ dodala v roce 1984 firma Grinnell. Na podporu rozšiřování plastového potrubí PB uvedl jeho výrobce Shell Chemical Company, že výměna ocelového potrubí ve 30 hotelových pokojích by trvala v konkrétním případě 14 dnů, zatímco při použití PB trubek se zkrátila na 4 dny.

Vlastnosti plastového potrubí

Jako hlavní přednost plastového potrubí se obvykle uvádí odolnost proti korozi. Snadno se může dojít k mylnému závěru, že životnost tohoto potrubí bude z toho důvodu podstatně delší než potrubí ocelového. Obvykle se uvádí 50 let. Hned v úvodu je třeba zdůraznit, že při nedodržení podmínek stanovených pro jeho použití může být daleko kratší.

K neopominutelným výhodám plastového potrubí patří dále:

- snadná instalace z důvodu nízké hmotnosti a jednoduchému spojování potrubí;

- nedestruktivní zkracování potrubí ručním stříháním;

- částečná ohebnost;

- vhodnost pro ukládání do betonu;

- nízké a trvale udržitelné tlakové ztráty.

| DN | Ocelová trubka velikost 40 | Ocelová trubka velikost 10 | Měděná trubka typ M | Plastová trubka CVPC SDR 13,5 | Plastová trubka PB SDR 11 | Plastová trubka PP Aquatherm red pipe |

|---|---|---|---|---|---|---|

| 25 | 2,5 | 1,82 | 0,68 | 0,39 | 0,20 | 0,249 |

| 40 | 4,05 | 2,80 | 1,40 | 0,82 | 0,43 | 0,621 |

| 50 | 5,43 | 3,75 | 2,17 | 1,28 | 0,73 | 0,968 |

| 80 | 11,3 | 7,46 | 3,99 | 2,78 | – | 2,165 pro DN 75 |

Pravděpodobnými poruchovými mechanismy plastových potrubí jsou chemická a mechanická degradace, oxidace a biodegradace vlivem změkčovadel a rozpouštědel. Podle FM se za nejčastější příčinu vzniku trhlin a poškození plastového potrubí považuje mechanismus Enviromental Stress Cracking (ESC) [16]. Ten je způsoben absorbováním chemických látek, což ve spojení s tahovým namáháním vede ke snížení pevnosti potrubí a jeho poškození. Z dalších příčin poškození potrubí to může být:

- únava materiálu dynamickým namáháním;

- mechanické poškození – zářezy, vrypy;

- prohnutí;

- UV záření;

- teplotní degradace;

- chemický atak.

Mechanismus ESC způsobuje zeslabování intermolekulárních vazeb. To vede postupně k narušování vnitřní struktury materiálu, ke snížení pevnosti a vzniku trhlin na potrubí. Plasty typu PVC, CVPC, PC jsou více náchylné k působení ESC než plasty PE a PP. Jako u ocelového potrubí může být příčinou poškození potrubí kombinace uvedených faktorů včetně mikrobiologické koroze, kterou se vyprodukují látky a plyny nekompatibilní s konkrétním druhem materiálu plastového potrubí.

K chemickým látkám podílejících se na ESC patří pravděpodobně některé sloučeniny obsahující aromatické uhlovodíky, halogenované uhlovodíky, ketony, stery, dusík nebo síra. Konkrétně to jsou některé barvy, čistící prostředky, mazadla, zbytky oleje včetně oleje používaného při řezaní trubek, lepidla, aerosolové spreje, detekční látky ke zjišťování netěsnosti, laky, aerosolové spreje nebo mrazuvzdorné látky.

obr. 11 Netěsnost ocelového potrubí mokré soustavy

Slabším místem některých plastových trubek je, obdobně jako u ocelového potrubí, šev, který vzniká při výrobě například u potrubí CVPC. Zmenšit dopady mechanického napětí lze správnou montáží potrubí zejména použitím předepsaných druhů závěsů a dodržením požadavků na jejich rozmístění. Známkou nesprávného uložení plastového potrubí je jeho prohnutí.

Menší požární odolnost plastového potrubí oproti ocelovému potrubí je důvodem k řadě omezení použití tohoto potrubí, a to bez ohledu na druh materiálu, ze kterého je vyrobeno. Obvykle je shoda zpracovatelů technických dokumentů a certifikačních orgánů na jeho použití výlučně v mokrých soustavách a pouze uvnitř objektů, aby se omezil vliv UV záření. Většinou se připouští jenom pro instalaci v prostorech s malým požárním nebezpečím (LH podle ČSN EN 12845), případně nebezpečím OH. Mezi omezující kritéria patří i max. teplota v chráněném prostoru, vyloučení kontaktu potrubí s plameny a v neposlední řadě druh sprinklerů vhodných pro instalaci na plastovém potrubí v konkrétní aplikaci. Rozsah použití plastového potrubí se v jednotlivých zemích, a to i u jednoho druhu plastového materiálu, liší. Při navrhování plastového potrubí se doporučuje konzervativní vyhodnocení všech relevantních informací.

Zkušenosti z USA s potrubím CVPC BlazeMaster vedou k poznání, že toto potrubí může mít životnost více než 30 let. Obvykle se uvádí 50 let. To platí za předpokladu, že budou dodrženy podmínky stanovené výrobcem v dokumentu „BlazeMaster Installation Instruction and Technical Handbook“. Jestliže v roce 2005 měl 50 stran, pak vydání z roku 2018 má 100 stran! Kromě požadavků na rozsah použití, podmínky skladování, spojování, zavěšení a kompenzaci prodlužování potrubí obsahuje i požadavky na chemickou kompatibilitu látek, které přicházejí do kontaktu s potrubím zevnitř nebo zvenčí. Jako nekompatibilní se uvádí např. olej v tlakovém vzduchu z kompresorů, mrazuvzdorná směs na bázi glykolu, olejové barvy a barvy na bázi ředidel, řezací a konzervační oleje. To je důvodem, proč se nepřipouští provádět tlakové zkoušky potrubí vzduchem z kompresoru. Jedna z instrukcí upozorňuje na nutnost zaplavovat potrubí mokré soustavy vodou pomalu, aby se předešlo vzniku vzduchových polštářů. Některé autorizované osoby připouštějí použití trubek CVPC i v případech, kdy je potrubí přímo vystaveno požáru.

| Vlastnost | Ocelové potrubí | Měděné potrubí | Plastové potrubí CVPC Blaze Master | Plastové potrubí PP-R Aquatherm red pipe | Plastové potrubí PB SDR 11 |

|---|---|---|---|---|---|

| Inkrustace | relativně vysoká | nízká | žádná | ||

| Degradace materiálu | není | není | UV zářením a dalšími vlivy | ||

| Náchylnost k mechanickému poškození | malá | střední | vyšší | ||

| Rozteč závěsů pro DN 25 [m] *podle VdS CEA 4001 ** podle výrobce | 4* | 2* | 1,82** | 1,2** | 1,4** |

| Potenciál vytváření bio filmu [pgATP/cm2] | značný podle okolností | 150–350 | menší než 150 (jako nerez ocel) | ||

| Bod tavení [°C] *teplota deformace | 1427–1538 | 1082 | 103* | – | 122 * 126 |

| Reakce na oheň | A | A | B, s1, d0 | ||

| Délková roztažnost [mm/m] °C] | 0,012 | 0,017 | 0,067 | 0,035 | 0,134 |

| Součinitel C | 120 mění se úměrně inkrustaci | 140 mění se málo | 150 | ||

| Max. teplota prostředí [°C] | 95 mokrá soustava | 95 mokrá soustava | 65 | 49 | 49 |

| Sprinklerová soustava | bez omezení | jenom mokrá | |||

| Pozn.: údaje jsou orientační. Vždy vycházejte z datových listů výrobce. | |||||

Firma Viking, která dodává CVPC trubky pro sprinklerová SHZ, upozorňuje odběratele v návodu na použití na nezbytnou kontrolu rozměrů plastového potrubí. Ty mohou být u různých výrobců rozdílné. Jde o závažné upozornění vycházející ze zkušeností s ocelovým potrubím, u kterého se postupně přešlo od používání silnostěnných trubek k levnějším „lehkým“ trubkám. V USA, ale i v Evropě to vedlo ke zkrácení životnosti potrubí. V případě plastového potrubí hrozí obdobný vývoj motivovaný kritériem „nejnižší ceny“. Kromě plastového potrubí se slabší stěnou lze očekávat pokusy používat plastové trubky, které nejsou certifikované pro použití ve sprinklerových SHZ. Zastavit tyto tendence lze jenom vydáním jednotných požadavků pro certifikaci plastových potrubí a prováděním přejímacích kontrol sprinklerových SHZ třetí nezávislou osobou.

| Potrubí | DN 20 | DN 25 | DN 32 | DN 40 | DN 50 | DN 65 | DN 80 |

|---|---|---|---|---|---|---|---|

| Plastové CVPC | 1,67 | 1,82 | 1,98 | 2,13 | 2,43 | 2,74 | 3,04 |

| Plastové Aquatherm red pipe PP-R | 1,2 | 1,4 | 1,6 | 1,8 | 2,05 | 2,3 pro DN 63 | 2,45 pro DN 75 |

| Ocelové podle ČSN EN 12845 | 4 | 6 | |||||

| Pozn.: vždy vycházejte z technických podmínek výrobce potrubí nebo autorizované osoby. | |||||||

obr. 13 Plastové potrubí v aplikaci Residential podle NFPA 13R

Požadavky ČSN EN 12845 na plastové potrubí

ČSN EN 12845 neuvádí žádné konkrétní požadavky na použití plastového potrubí ve sprinklerových SHZ, kromě odvolávky na podmínky stanovené v místě použití. Na rozdíl od technických podmínek VdS CEA 4001 nepřipouští ČSN EN 12845 zabudování plastového potrubí do betonových podlah. Tento zákaz je logický pro ocelové potrubí. U plastového potrubí, u kterého se nevyskytuje koroze a inkrustace, představuje překážku v trhu, jelikož citovaná norma nereflektuje technický vývoj v daném oboru. Ten respektuje jak citovaný dokument VdS CEA 4001, tak i certifikát vydaný VdS na potrubí Aqutherm red pipe již v roce 2014. V této souvislosti lze připomenout desítky prestižních referencí zalití plastového potrubí do betonových stropů realizovaných na základě tohoto certifikátu v Německu (viz obr. 14 a obr. 15). Pozn.: plastové potrubí se podle autorizovaných osob považuje za jednu z částí potrubního systému, pro který se stanovují podmínky použití. Ten obvykle zahrnuje kromě trubek, tvarovky, přechodové díly, spojovací prostředky a závěsy.

| Vlastnost | DN 25 | DN 32 | DN 40 | DN 50 | DN 65 | DN 80 |

|---|---|---|---|---|---|---|

| Tloušťka stěny [mm] | 5,5 | 6,9 | 8,6 | 10,3 | 12,3 | 15,1 |

| Hmotnost trubky o délce 6 m [kg] | 0,613 | 0,955 | 1,5 | 2,135 | 3,058 | 4,57 |

Preventivní opatření proti snižování životnosti potrubí vodních SHZ

Z řady opatření zaměřených na včasnou prevenci před korozí to jsou:

- navrhování potrubních rozvodů podle normativních požadavků reflektujících dosažený technický stav poznání – viz návrhy opatření;

- důsledné provádění předepsaných prohlídek a údržby v termínech, které odpovídají stavu reálné životnosti potrubí cca 25 roků;

- provádění prohlídek „starých“ SHZ.

Prohlídky starých sprinklerových instalací

Jsou jedním z významných opatření ke zjištění stavu koroze potrubí a funkčnosti sprinklerů. Na základě těchto prohlídek lze přijmout objektivní a ekonomicky přijatelná opatření jejichž výsledkem je minimalizace odstávek kontrolovaného sprinklerového SHZ, zajištění jeho hasební schopnosti a minimalizace provozních nákladů na jeho opravy.

Požadavky podle ČSN EN 12845

Podle přílohy K ČSN EN 12845 je prohlídka předepsaná po 25 letech provozu sprinklerového SHZ. Provádí se selektivně. Na každých 100 sprinklerů se prohlíží nejméně 1 m rozváděcího potrubí zevnitř i zvenku. U mokrých soustav se kontroluje nejméně 10 % soustav v jedné budově, minimálně jedna. V případě suchých soustav se kontroluje každá soustava. Při této prohlídce se demontuje i stanovený počet sprinklerů. U sprinklerů se vyhodnotí ve zkušební laboratoři:

- funkce;

- otevírací teplota;

- K faktor;

- překážky ve výstřiku;

- množství fragmentů;

- tepelná odezva.

Citovaná příloha je pouze informativní. To může být důvod, že se uvedené prohlídky sprinklerových SHZ v ČR neprovádí. Porovnáním s požadavky podle technických podmínek VdS CEA 4001 je zřejmé, že prohlídky podle ČSN EN 12845, kromě jiného, nereflektují rozdílný průběh koroze u mokrých a suchých soustav, nejsou provázány na odpovídající zkušební metodiku a způsob vyhodnocení zjištěných nedostatků. Navíc, provádět uvedenou prohlídku po 25 letech nedává vzhledem k reálné životnosti potrubí cca 25 let smysl.

Na základě zkušeností VdS se u suchých soustav předepisuje provedení kontroly za 12,5 roku a u mokrých soustav za 25 let. Důvodem jsou dlouhodobé poznatky z těchto prohlídek, které prokazují, že koroze u suchých soustav je podstatně intenzivnější než u soustav mokrých. Pozn.: zřejmě je v Německu vyšší životnost potrubí nebo dosud nedošlo k odpovídajícímu zkrácení uvedených termínů podle reálné životnosti potrubí.

Při prohlídce podle VdS CEA 4001 se na základě výsledků náhodně vybraných vzorků vyhodnotí stav celé potrubní soustavy a sprinklerů. Následně se provede tlaková zkouška tlakem o 1 bar vyšším, než je provozní tlak SHZ, minimálně však 10 bar po dobu 2 h.

Stav potrubí mokrých soustav se vyhodnocuje na 1 až 5 soustavách, v závislosti na jejich celkovém počtu. U suchých soustav se vyhodnocuje každá soustava. V případě sprinklerů se odebírá, v závislosti na celkovém počtu sprinklerů, minimálně 20, max. 100 sprinklerů. Upřednostňuje se odběr sprinklerů z míst s předpokládanou zvýšenou korozí. Odebrané sprinklery se podrobí stanoveným zkouškám ve zkušební laboratoři VdS. Závěsné suché sprinklery v mokrých soustavách je nutné vyměnit nebo namátkově přezkoušet každých 12,5 roku.

Podle kritérií na provádění opakovaných odběrů vzorků mohou být namátkové kontroly max. tři. Obvykle stačí jenom vizuální zkouška, na základě, které se navrhnou odpovídající opatření. Například propláchnutí potrubí tlakem min. 10 bar. Vyhodnocení vlivu koroze vychází z měření tloušťky stěny trubky, která se porovnává s limitními hodnotami podle DIN 2413-1. V odůvodněných případech se odebere vzorek potrubí k detailnějšímu prozkoumání koroze o délce 50 cm. K dalším opatřením patří provedení hydraulické zkoušky k ověření vlivu inkrustace na návrhovou intenzitu dodávky.

Za nefunkční se považuje sprinkler, u něhož byla při zkouškách zjištěna některá z dále uvedených závad:

- nereaguje při tlaku 1 bar průtok vody je zablokovaný usazeninami;

- K faktor při tlaku 1 bar je snížený o 30 %;

- poškozený tříštič;

- otevírací teplota je o více než 20 % nad horní nebo pod spodní tolerancí.

VdS uvádí, že shora uvedená kritéria nesplnilo 32 % sprinklerů odebraných z mokrých soustav a 33 % sprinklerů ze suchých soustav (stav 2010) [22]. Uvedené prohlídky mohou provádět jenom specialisté osvědčení od VdS nebo inspektoři VdS, kteří dokáží určit místa se zvýšenou korozí a na základě zjištěných výsledků a jednoznačných kritérií navrhnout odpovídající opatření. Úplná výměna veškerého potrubí je krajním opatřením. To se týká i sprinklerů. Provádění těchto prohlídek předpokládá speciální vybavení. K měření tloušťky potrubí se používá ultrazvukový měřící přístroj. Vnitřní kontrola stavu potrubí z hlediska poškození korozí a usazenin se provádí endoskopem s monitorem, kamerou a obrazovkou.

obr. 15 Bytový dům GEWA Tower ve Fellbachu s 36 podlažími (107 m) s litými stropy. Položeno 4200 m potrubí Aquatherm red pipe

Návrhy opatření

Všeobecně:

- používat nové čisté potrubí zaslepené plastovými víčky;

- před montáží potrubí desinfikovat prostředky na bázi alkoholu, nepoužívat prostředky obsahující chlor;

- provádět pravidelné prohlídky „starých instalací“ v termínech 7,5/15 let suchá/mokrá soustava podle postupů VdS;

- při montáži orientovat podélný šev na svařovaném potrubí minimálně 45° od podlahy směrem ke stropu (podlaha 0°);

- vyměňovat sprinklery za nové po 50 letech a závěsné suché sprinklery přezkušovat a případně vyměnit po 12,5 letech;

- používat potrubí s tloušťkou stěny min. podle VdS CEA 4001.

U mokrých soustav:

- nepoužívat pozinkované trubky;

- eliminovat vznik vzduchových polštářů

- instalovat automatické odvzdušňovací ventily na inkriminovaných místech;

- neplnit soustavu hlavním čerpadlem;

- omezit plnění mokré soustavy na minimum;

- kontrolovat vlastnosti vody;

- provádět proplach potrubí k odstranění usazenin a bio filmu;

- pokud je soustava z plastového potrubí musí se před použitím jakékoliv chemické látky, která by se mohla dostat do styku s plastovým potrubím vyžádat souhlas výrobce plastových trubek;

- při montáži plastového potrubí důsledně dodržovat pokyny výrobce.

- mimořádnou pozornost věnovat dodržení podmínek pro uložení plastového potrubí – certifikované závěsy a dodržení roztečí mezi závěsy.

U suchých a předstihových soustav:

- omezit používání suchých soustav na nezbytné minimum, upřednostňovat mokrou soustavu s mrazuvzdornou náplní;

- používat pozinkované trubky, nerez trubky nebo trubky se silnější stěnou;

- ocelové nepozinkované (černé) trubky je možné použít, pokud je soustava natlakovaná dusíkem, jiným inertním plynem nebo je v ní udržován podtlak;

- zvážit výhody plnění suché soustavy dusíkem nebo vakuové soustavy zejména při ochraně chladírenských a mrazírenských skladů;

- důsledně spádovat potrubí v souladu s požadavky normativního dokumentu;

- na nejnižších a dalších inkriminovaných místech soustavy instalovat vypouštěcí/proplachovací ventil(y);

- pravidelně odstraňovat kondensát a usazeniny;

- ve vlhkém prostředí nebo prostředí s prudkými změnami teplot plnit suchou soustavu vysušeným vzduchem, aby teplota rosného bodu byla min. 6 °C pod nejnižší teplotou v chráněném prostoru;

- u suchých soustav v chladírnách provést před uvedením sprinklerového SHZ do pohotovostního stavu jejich rozebrání a vysušení a soustavu plnit vysušeným vzduchem;

- průběžně kontrolovat těsnost potrubí, což signalizuje časté spouštění kompresoru;

- neprovádět tlakové zkoušky vzduchem z kompresoru;

- nepoužívat potrubí s válcovanými drážkami pro mechanické spojky (požadavek FM);

- posoudit možnost použití nerezových trubek z hlediska nejen pořizovacích, ale i provozních nákladů.

Závěr

Poznatky z realizační praxe týkající se zkrácení životnosti ocelového potrubí z předpokládaných 50 let, v lepším případě na polovinu, jsou varující. Příčinou jsou nedostatečné požadavky na potrubí ve stávající ČSN EN 12845, neprovádění prohlídek starých instalací a v neposlední řadě neprovádění přejímacích prohlídek sprinklerových SHZ třetí nezávislou osobou. Výrobci sprinklerových SHZ nemají, při kritériu nejnižší ceny, žádnou motivaci zohledňovat provozní náklady a další dopady, se kterými se musí vyrovnat provozovatelé sprinklerových SHZ. K obdobné situaci může dojít i v případě plastových potrubí. Tento stav, kdy se musí vyměňovat netěsné ocelové potrubí za cca 10 let je zcela protichůdný s tak často zdůrazňovanou udržitelnosti životního prostředí a potažmo staveb.

Seznam literatury

- Ing. Z. Žabička, Vnitřní vodovod – vady, 2013, TZB.

- Doc. Ing. V. Jelínek, CSc., Používání potrubí z ocelových pozinkovaných trubek pro rozvody teplé vody, 2012, TZB.

- Ing. Z. Žabička, Dr. Z. Pospíchal, Žárově pozinkované ocelové potrubí a koroze, 2012, TZB.

- Ing. Ilona Koubková, Ph.D., Materiály pro vnitřní vodovody se zatím v praxi příliš nemění, 24. 10. 2014, TZB.

- ČSN EN 12845: 2020 Stabilní hasicí zařízení Sprinklerová zařízení – Navrhování, instalace a údržba.

- VdS CEA 4001cz Směrnice VdS CEA pro sprinklerová zařízení. Plánování a instalace.

- Ing. P. Rybář, Stabilní hasicí zařízení plynová, prášková, aerosolová a inertizační, provozuschopnost a účinnost SHZ, edice PKPO, část 2, 2016.

- ČSN EN 806-1-5 (755410) Vnitřní vodovod pro rozvod vody určené k lidské spotřebě, Část 1.

- Jórg Wilms Varenhorst Die Sprinkler Anlagenprúfungen, S+S report, 2002/6.

- Dipl.Ing. J. Krumb, Alterungprozesse in Sprinkleranlagen, S+S report, 2011/1.

- Josh Tihen, Prezentace Corrosion in Fire Sprinkler Systems, IFSA konference 2014, 2018.

- Corrosion in Sprinkler Systems, EFSN, Londýn, 2009.

- CEA Sprinkler Statistics, Paris, 2004.

- Flemming, H.C., Economical and Technical Overview in Microbially Influenced Corrosion of Materials, Springer-Verlag Berlin,1996.

- R. I. Johnston, Understanding the Hazard – Dry Pipe Sprinkler Systems Flushing Investigations, FM Global, 2002.

- Wright, D. C. Failure of Plastics and Rubber Products-Causes, Effeects and Case Studies Involving Degradation, Rapra Technology Limited, 3-7 Shropshire, UK, 2006.

- Information file, Fire sprinkler systems and the use of CVPC plastic piping, Bafsa, 2007 /10.

- K. A. Notarianni, M. A. Jackson, Comparison of Fire Sprinkler Piping Materials Steel, Copper, CVPC, PB in Resdential and Llght Hazard Installation, NIST, NISTIR 5339, Cleveland.

- Blazemaste CVPC Fire Sprinkler Pipe and Fittings, Submittal Sheet, TYCO TFB 1915, 2016.

- Viking Plastics, BlazeMaster Fire Sprinkler Systems, BMO20107.

- FM Global Property Prevention Data Sheet 2-1.

- Konference VdS 2015, Kolín nad Rýnem, prezentace A. Turčana.

- Maintenance of operational readiness of water extinguishing systems, VdS 2091.

The second part deals with the properties of plastic pipes and their service life, describes CVPC pipes, PR-R pipes, ESC mechanism, chemical degradation, mechanical degradation, hinge spacing, inspections of old installations, certification of pipes, pouring into concrete, corrosion prevention measures, lowest criterion prices and conditions VdS CEA 4001.