Odolnost jemnozrnných betonů vůči síranové korozi v odpadních systémech

Síranová koroze velmi snižuje životnost železobetonových konstrukcí, a to především v částečně zaplněných kanalizačních sítích, kde jsou betonové stěny kanalizačních trubek vystaveny nejen síranům z odpadní vody, ale i kyselině sírové vznikající během biogenní síranové koroze činností bakterií. Článek sleduje odolnosti různých typů jemnozrnných betonů vůči síranové korozi.

Proces biogenní síranové koroze vede k rozpínání a popraskání betonu a v konečné fázi až k jeho kompletnímu rozpadu. Primární reakcí síranových aniontů s hydroxidem vápenatým přítomným v cementovém tmelu totiž vzniká především sádrovec a objemný ettringit, jejichž tvorba je hlavní příčinou vzniku trhlin a rozpadu betonové konstrukce. Tento příspěvek je zaměřen na srovnání vlastností sedmi druhů jemnozrnných betonů po ročním působení 0,5% kyseliny sírové, 5% síranu sodného a roztoku simulujícího odpadní vodu v kanalizaci. Sledovány byly především změny v pevnostních charakteristikách betonů, obsah síranů a změny pH vodních výluhů, kdy může být při jeho vysokém poklesu splněna podmínka pro vznik depasivace výztuže. Bylo zjištěno, že kyselina sírová snižuje pevnosti v tlaku všech sledovaných typů betonu minimálně o 50 %. Na2SO4 a použitá odpadní voda nepředstavují pro sledované jemnozrnné betony z pohledu snížení pevností, nárůstu obsahu síranů a poklesu pH vodních výluhů významné korozní prostředí. Jemnozrnné betony s příměsí metakaolinu a jemně mletého vápence vykázaly nejvyšší koeficienty korozní odolnosti pro sledované korozní roztoky.

Úvod

Betonové a železobetonové kanalizační potrubí slouží především k odvádění odpadních vod a jiných neagresivních tekutin o volné hladině a působí na něho mnoho degradačních procesů, vedoucích ke snížení jeho doby životnosti [1]. Jeden z degradačních procesů, probíhající při částečném plnění profilu kanalizačního potrubí z materiálu pojeného cementem, je biogenní síranová koroze. Betonové stěny kanalizačních trubek jsou v takovém případě vystaveny nejen síranům z odpadní vody ale i kyselině sírové vznikající za určitých podmínek během této koroze činností bakterií [1–4]. Koncentrace SO42− v kondenzátu na betonových stěnách kanalizačního systému může dosáhnout až 50 mmol‧l−1, což odpovídá 0,5% H2SO4 [2]. Uvedený proces vede k rozpínání a popraskání betonu a v konečné fázi až k jeho kompletnímu rozpadu. Primární reakcí síranových aniontů s hydroxidem vápenatým přítomným v cementovém tmelu totiž vzniká především dihydrát síranu vápenatého (sádrovec) a objemný ettringit, jejichž tvorba je hlavní příčinou vzniku trhlin a rozpadu betonové konstrukce [5–7]. Míra úbytku betonové konstrukce vystavené těmto podmínkám pak může nabývat hodnot v rozmezí 3–6 mm/rok [8].

Cílem této studie je srovnání odolnosti síranové korozi pro různé typy betonů. Jako korozní prostředí byly zvoleny následující roztoky: 0,5% kyselina sírová, simulující biogenní síranovou korozi, 5% síran sodný a roztok simulující odpadní vodu.

Materiály a metody

Pro výrobu zkušebních vzorků jemnozrnných betonů (40 × 40 × 160 mm) byl zvolen vodní součinitel voda/pojivo = 0,45 a 3 frakce zkušebního křemenného písku dle ČSN 72 1200 s označením PG 1 (< 0,5 mm), PG 2 (0,5–1 mm) a PG 3 (1–2,5 mm) v hmotnostním poměru vzhledem k pojivu 1 : 1 : 1 : 1. Pro studium byly připraveny vzorky 7 betonových směsí, které se lišily v použitém pojivu: PC – portlandský cement CEM I 42,5 R (100 %); SRP – síranovzdorný portlandský cement (100 %); SRS – síranovzdorný struskový cement CEM III/B 32,5 N-SV (100 %); MK – metakaolin (20 %), portlandský cement (80 %); GL – mletý vápenec (20 %), portlandský cement (80 %); GBFS – vysokopecní granulovaná struska (20 %), portlandský cement (80 %); FA – vysokoteplotní popílek (20 %), portlandský cement (80 %). Betonové směsi obsahující příměsi odpovídají portlandskému směsnému cementu s označením CEM II/A v souladu s ČSN EN 197-1. Chemické složení a fyzikální vlastnosti použitých materiálů jsou shrnuty v Tab. 1.

| Materiál | PC | SRP | SRS | MK | GL | GBFS | FA | |

|---|---|---|---|---|---|---|---|---|

| Chemické složení [hm. %] | CaO | 61,48 | 60,92 | 47,53 | 0,20 | 54,73 | 34,81 | 3,60 |

| SiO2 | 21,26 | 21,88 | 32,84 | 58,70 | 0,81 | 39,78 | 53,70 | |

| Al2O3 | 5,08 | 3,65 | 6,01 | 38,50 | 0,32 | 8,17 | 24,62 | |

| Fe2O3 | 3,64 | 4,36 | 1,54 | 0,72 | 0,10 | 1,54 | 7,91 | |

| SO3 | 2,42 | 2,39 | 2,30 | 0,02 | 0,05 | 0,46 | 0,96 | |

| MgO | 0,86 | 3,15 | 7,21 | 0,38 | 0,38 | 13,22 | 1,67 | |

| Na2O | 0,12 | 0,41 | 0,32 | 0,04 | – | – | 0,85 | |

| K2O | 0,91 | 0,86 | 0,65 | 0,85 | – | – | 2,62 | |

| MnO | 0,07 | 0,11 | 0,03 | – | 0,01 | 0,89 | – | |

| TiO2 | 0,29 | 0,34 | 0,41 | 0,49 | – | 0,24 | 1,03 | |

| Cr2O3 | – | – | – | – | – | 0,14 | – | |

| P2O5 | – | – | – | – | – | 0,03 | 2,25 | |

| L.O.I. | 4,17 | 1,97 | 0,82 | 1,67 | 43,99 | 1,48 | 2,82 | |

| Fyzikální vlastnosti | SSA [m2‧kg−1] | 360 | 685 | 504 | 13060 | 390 | 384 | 340 |

| SG [kg‧m−3] | 3120 | 2650 | 2950 | 1070 | 2700 | 2810 | 2300 | |

Zkušební tělesa byla ponechána 24 hodin ve výrobních formách a po vyjmutí z forem byla umístěna do vodní lázně na dobu 27 dní. Vzorky všech betonových směsí byly následně ponořeny do 3 korozních roztoků – 0,5% H2SO4 (A), 5% Na2SO4 (S) a roztoku simulujícího odpadní vodu (WW) a tyto roztoky byly v týdenních intervalech obnovovány. Koncentrace kyseliny sírové byla zvolena v souladu s literaturou [2]. Chemické složení roztoku simulujícího odpadní vodu je uvedeno v Tab. 2. Vzorky byly vystaveny působení korozních prostředí po dobu 12 měsíců, poté byly vyjmuty z roztoků, vysušeny na vzduchu a podrobeny stanovení pevností v tlaku a pevností v tahu za ohybu. Ze získaných výsledků byly vypočítány koeficienty korozní odolnosti (kKO) všech typů betonů ve 3 uvedených korozních prostředích z poměru tlakové pevnosti v daném prostředí a tlakové pevnosti těles uložených v pitné vodě. Dále bylo stanoveno pH vodních výluhů jednotlivých typů betonů (2 g vzorku, 100 ml H2O) a pomocí XRF spektrometrie byl stanoven obsah síranů v betonech. Pórová struktura vzorků všech připravených směsí včetně určení celkové porozity a rozložení velikosti pórů byla studována pomocí vysokotlaké rtuťové porozimetrie s využitím porozimetru Micromeritics PoreSizer 9310. Mikrostruktura vzorků byla sledována pomocí skenovacího elektronového mikroskopu (SEM) MIRA3 firmy TESCAN vybaveného EDX sondou. Získané výsledky byly vždy porovnány s referenčními hodnotami.

| kasein | NaHCO3 | močovina | NaCl | CaCl2 | MgSO4 | |

|---|---|---|---|---|---|---|

| c [g‧l−1] | 1,9 | 5,3 | 4,6 | 1,1 | 0,53 | 0,17 |

Výsledky a diskuze

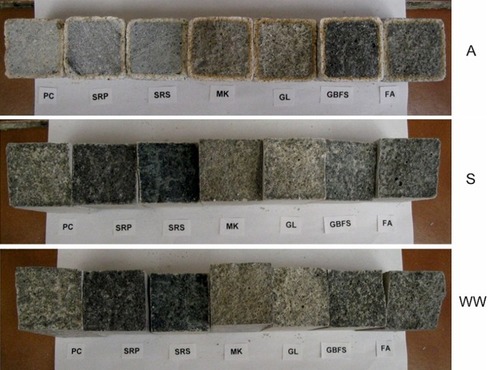

Po jednom roce v 0,5% H2SO4 došlo u všech sledovaných typů betonu k viditelné degradaci povrchu vzorků. Reakcí kyseliny sírové s cementovým tmelem vznikla bílá sraženina sádrovce a jeho postupným vymýváním došlo k obnažení kameniva. Vzorky umístěné v 5% Na2SO4 zůstaly beze změny a vzorky v odpadní vodě ztmavly, až zčernaly (Obr. 1). U vzorků ponořených v kyselině sírové došlo pod vrstvou sádrovce k tvorbě vrstvy rezavého zbarvení. Tento efekt byl již v minulosti pozorován [10] a bylo zjištěno, že se zde koncentruje železo ve struktuře amorfního charakteru, což nasvědčuje přítomnosti Fe(OH)3. U ostatních korozních roztoků nebyla tvorba této vrstvy pozorována (Obr. 2).

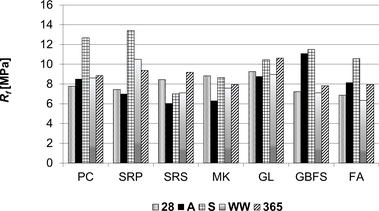

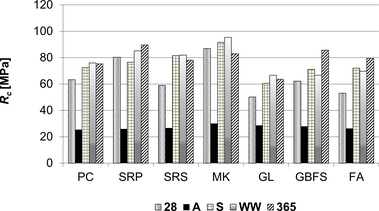

Na Obr. 3 jsou graficky porovnány vlivy korozních roztoků na pevnosti v tlaku a tahu za ohybu jednotlivých typů betonů. Pevnosti v tlaku se po ročním působení 0,5% kyseliny sírové snížily o 50 % u všech sledovaných betonů. Největší pokles vykazoval beton s příměsí metakaolinu (MK). Pevnosti v tahu za ohybu se u většiny vzorků po jednom roce působení kyseliny sírové jen velmi mírně snížily; vzorky GBFS a FA dosáhly dokonce vyšších pevností než jejich referenční vzorky.

V případě 5% roztoku Na2SO4 a odpadní vody byly po jednom roce působení zaznamenány vyšší hodnoty pevností v tahu za ohybu a v tlaku vůči počátečním hodnotám a to pro všechny typy betonů. V některých případech vykazovaly vzorky vyšší pevnosti v tahu za ohybu po 1 roce v 5% síranu sodném či odpadní vodě než po 1 roce v pitné vodě (PC, SRP, GBFS a FA). Lze tak konstatovat, že roztok 5% Na2SO4 a použité odpadní vody nepředstavují pro sledované jemnozrnné betony z pohledu pevností významné korozní prostředí.

Obr. 3 Srovnání pevností v tahu za ohybu (Rf) a tlaku (Rc) sledovaných jemnozrnných betonů v různých korozních prostředích (28 – počáteční hodnoty před umístěním vzorků do korozních prostředí, 365 – hodnoty po 1 roce uložení vzorků v pitné vodě)

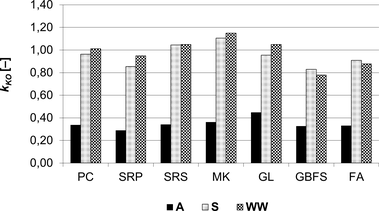

Obr. 3 Srovnání pevností v tahu za ohybu (Rf) a tlaku (Rc) sledovaných jemnozrnných betonů v různých korozních prostředích (28 – počáteční hodnoty před umístěním vzorků do korozních prostředí, 365 – hodnoty po 1 roce uložení vzorků v pitné vodě)Ze získaných tlakových pevností vzorků v korozním prostředí a vzorků uložených v pitné vodě byly vypočítány koeficienty korozní odolnosti (Obr. 4). Při použití 0,5% H2SO4 jako korozního prostředí byly kKO pro všechny typy betonů nižší než 0,45. Nejvyšší hodnotu vykazoval beton s příměsí mletého vápence (GL), nejnižší hodnotu pak beton vyrobený ze síranovzdorného portlandského cementu (SRP). V případě 5% Na2SO4 a odpadní vody byly kKO sledovaných betonů výrazně vyšší, všechny dosáhly hodnot nad 0,78. Nejvíce odolný byl beton s příměsí metakaolinu (MK), nejméně beton s příměsí vysokopecní strusky (GBFS). Porovnáním kKO jednotlivých jemnozrnných betonů pro různá korozní prostředí lze konstatovat, že 0,5% H2SO4 představuje pro všechny sledované betony výrazné korozní prostředí, na rozdíl od roztoku síranu sodného a odpadní vody.

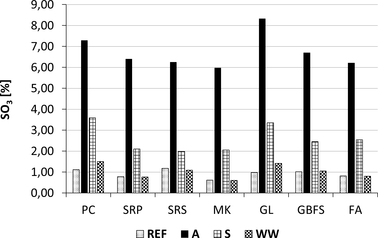

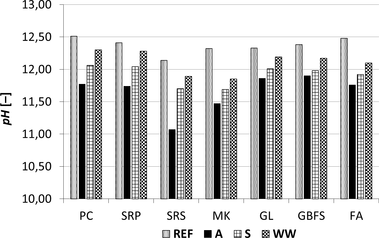

Odolnost jemnozrnných betonů vůči síranové korozi byla sledována též nárůstem koncentrace síranových iontů v jednotlivých typech betonů a stanovením pH jejich vodních výluhů (Obr. 5), kdy může být při jeho vysokém poklesu splněna podmínka pro vznik depasivace výztuže. Po 1 roce působení kyseliny sírové vzrostla koncentrace síranů ve všech sledovaných vzorcích více než šestkrát. Nejvyšší nárůst byl pozorován u betonu s příměsí jemně mletého vápence (GL). Síran sodný a odpadní voda neměly na vrůst obsahu síranů v betonových vzorcích tak velký vliv, jako kyselina sírová. Nárůst obsahu síranových iontů činil v případě síranu sodného 1,5 až 3,5násobek původních hodnot, v případě odpadní vody se obsah síranů ve vzorcích většinou nezměnil, pouze u PC a GL vzorků došlo k jejich mírnému nárůstu.

Změny v pH vodních výluhů betonových vzorků lze charakterizovat poklesem u všech sledovaných typů betonů i korozních prostředí. K největším poklesům hodnot došlo při působení 0,5% H2SO4. Zde se hodnoty pH snížily o 0,5 až 1 jednotku. SRS vzorek vykazoval největší pokles pH, což je v souladu s dřívějšími poznatky [11]. Snížení pH vodních výluhů betonových vzorků po 1 roce v 5% síranu sodném a odpadní vodě nebylo tak markantní, jako v případě kyseliny sírové. Hodnoty se snížily o 0,3 až 0,6 jednotky pH v případě 5% Na2SO4 a v odpadní vodě o 0,1 až 0,45 jednotky pH. Největší pokles byl evidován u vzorku s příměsí metakaolinu (MK) a popílku (FA).

Z pohledu nárůstu obsahu síranových iontů a poklesu pH vodních výluhů vzorků uložených 1 rok v použitých roztocích představuje pouze 0,5% H2SO4 pro všechny typy sledovaných jemnozrnných betonů závažnější korozní prostředí. V případě delšího působení kyseliny sírové by mohlo dojít k pokračujícímu poklesu pevností betonových vzorků i pH. Největší nebezpečí ovšem hrozí z postupného ubývání vzorků díky agresivní reakci H2SO4 s cementových tmelem a po delším čase může dojít až k obnažení výztuže v železobetonových konstrukcích a její následné korozi.

Obr. 5 Porovnání obsahu síranů a pH vodních výluhů sledovaných jemnozrnných betonů před (REF) a po 1 roce působení korozních roztoků

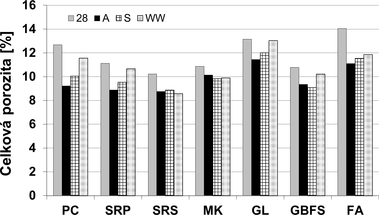

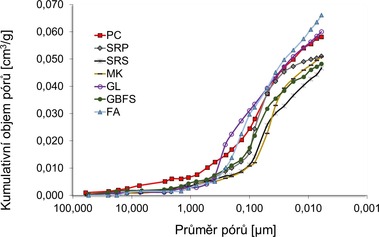

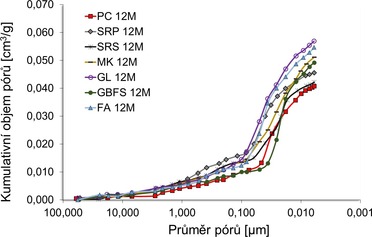

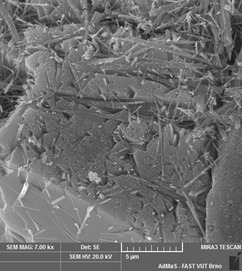

Obr. 5 Porovnání obsahu síranů a pH vodních výluhů sledovaných jemnozrnných betonů před (REF) a po 1 roce působení korozních roztokůCelková porozita vzorků před působením korozních roztoků (Obr. 6) se pohybovala od 10 % (SRS) do 14 % (FA) a ve strukturách vzorků byly nejvíce zastoupeny póry s průměrem 0,05–0,1 µm (Obr. 7). Po 1 roce působení korozních roztoků došlo u všech vzorků k poklesu celkové porozity. Nejvýraznější pokles byl pozorován u vzorků vystavených působení kyseliny sírové. Nejméně se změnila porozita vzorku MK (z 11 % na 10 %), největší rozdíl celkových porozit vykazoval vzorek PC (13 % vs. 9 %). Došlo též ke změně v zastoupení pórů. U všech směsí se zvýšil obsah pórů s průměrem menším než 0,05 µm (Obr. 7). Tyto změny byly důsledkem zaplňování pórů krystalickými novotvary vznikajícími při reakcích kyseliny sírové se složkami cementového tmelu.

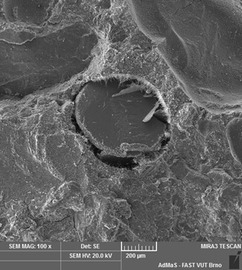

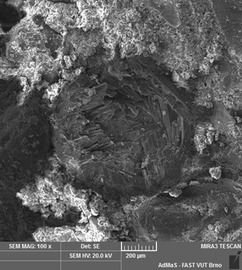

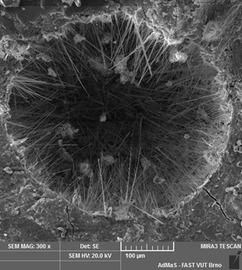

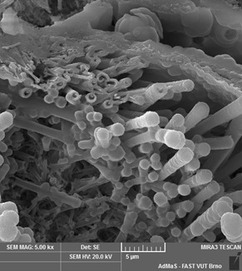

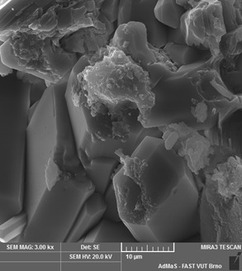

Snímky získané pomocí SEM potvrdily výsledky z měření porozit vzorků. Po ročním působení korozních roztoků došlo k zaplnění pórů produkty síranové koroze (Obr. 8). Změna v mikrostruktuře byla nejvíce patrná u vzorků vystavených 0,5% H2SO4. V pórech byly pomocí sondy EDX identifikovány krystaly sádrovce, ettringitu, portlanditu a kalcitu.

Analýzou distribuce prvků bylo již dříve zjištěno, že po 6 měsících působení kyseliny sírové dochází ve struktuře vzorků k tvorbě zón, ve kterých se koncentruje síra, železo a hliník [10]. Nejblíže k povrchu vzorků krystaluje sádrovec, tudíž je zde výraznější koncentrace síry. V případě použití výchozích surovin s vyšším obsahem železa (FA, PC, SRP), vyskytuje se v okolí krystalů sádrovce zóna bohatá na železo; v ní se koncentruje železo ve struktuře amorfního charakteru, což nasvědčuje přítomnosti Fe(OH)3 (Obr. 9). Dále lze u všech vzorků rozpoznat vrstvu s vyšším obsahem hliníku. V hlubších vrstvách vzorků jsou již koncentrace sledovaných prvků rozloženy stejnoměrně. Pomocí sondy EDX byla identifikována struktura bohatá na hliník jako hydratovaný Al(OH)3, který se zde vyskytuje v neobvyklé struktuře dutých tyčinek (Obr. 9). Přítomnost Al(OH)3 je v betonech poměrně běžná a je způsobena řadou hydratačních reakcí C3A a C4AF. Hydratovaný hydroxid hlinitý též vzniká jako vedlejší produkt při tvorbě ettringitu z C4AF v přítomnosti sádrovce [12].

Ve vzorcích všech druhů betonů byla po 1 roce působení H2SO4 identifikována termicky nestabilní struktura složená ze vzájemně srostlých krystalů ettringitu a portlanditu (Obr. 10). Tento typ struktury tvořil vždy poměrně masivní hmotu, a jelikož vyplňoval většinou velké póry, nejvíce přispíval ke snížení celkové porozity vzorků.

Obr. 8 Zaplnění pórů v mikrostruktuře vzorků krystaly portlanditu (vlevo), kalcitu (uprostřed) a ettringitu (vpravo)

Obr. 8 Zaplnění pórů v mikrostruktuře vzorků krystaly portlanditu (vlevo), kalcitu (uprostřed) a ettringitu (vpravo)

Obr. 9 Snímek tyčinkovité struktury Al(OH)3 (vlevo) a amorfní struktura Fe(OH)3 na krystalech sádrovce (vpravo)

Obr. 9 Snímek tyčinkovité struktury Al(OH)3 (vlevo) a amorfní struktura Fe(OH)3 na krystalech sádrovce (vpravo)

Obr. 10 Struktura srostlých krystalů ettringitu a portlanditu identifikovaná ve všech sledovaných vzorcích betonů

Závěr

Při studiu odolnosti různých typů jemnozrnných betonů vůči síranové korozi, kdy byly sledovány účinky ročního působení 0,5% kyseliny sírové, simulující biogenní síranovou korozi, 5% síranu sodného a roztoku simulující odpadní vodu na 7 druhů betonových vzorků, bylo zjištěno, že:

- Po 1 roce v 0,5% H2SO4 dochází u všech sledovaných typů betonu k viditelné degradaci povrchu vzorků. Reakcí kyseliny sírové s cementovým tmelem vzniká bílá sraženina sádrovce a jeho postupným vymýváním dochází k obnažení kameniva. Roztok síranu sodného a odpadní voda takovéto změny nezpůsobují.

- Kyselina sírová snižuje pevnosti v tlaku všech sledovaných typů betonu minimálně o 50 %. Na2SO4 a použitá odpadní voda nepředstavují pro sledované jemnozrnné betony z pohledu pevností významné korozní prostředí. Jemnozrnné betony s příměsí metakaolinu a jemně mletého vápence vykazují nejvyšší koeficienty korozní odolnosti pro sledované korozní roztoky.

- Z pohledu nárůstu obsahu síranových iontů ve vzorcích uložených 1 rok v použitých roztocích představuje pouze 0,5% H2SO4 pro všechny typy sledovaných jemnozrnných betonů závažnější korozní prostředí. Vodní výluhy betonových vzorků vykazují po 1 roce působení korozních roztoků jen mírné poklesy pH nemající vliv na případnou depasivaci výztuže.

- Ve vnitřních vrstvách betonových vzorků nedochází k rozpínání a poruchám struktury v důsledku tvorby objemných krystalů ettringitu a sádrovce. Naopak vnitřní struktura vzorků se díky zaplňování pórů produkty reakcí síranové koroze stává kompaktnější. V pórech vzorků byly identifikovány krystaly sádrovce, ettringitu, portlanditu a kalcitu s výrazným zastoupením srostlých krystalů ettringitu a portlanditu nejvíce přispívajícím k redukci celkových porozit vzorků. K největším změnám v porozitě a mikrostruktuře došlo u vzorku z portlandského cementu a u vzorku s příměsí vysokoteplotního popílku. Tyto změny mohou po delším působení kyseliny sírové vést ke zvýšení tlaku ve vnitřní struktuře těchto jemnozrnných betonů a v důsledku následného rozpínání a popraskání může v konečné fázi dojít až k jejich kompletnímu rozpadu.

Poděkování

Tento příspěvek vznikl za finanční podpory z prostředků Grantové agentury České republiky, projekt 13-22899P, a projektu LO1408 AdMaS UP – Pokročilé materiály, konstrukce a technologie, podporovaného Ministerstvem školství, mládeže a tělovýchovy České republiky v rámci Národního programu udržitelnosti I.

Literatura

- M. Horák, J. Raclavský, Degradace betonových a železobetonových kanalizačních trub, Keramický zpravodaj. 28 (2012) 18–21.

- N. de Belie et al, Experimental research and prediction of the effect of chemical and biogenic sulfuric acid on different types of commercially produced concrete sewer pipes, Cem. Concr. Res. 34 (2004) 2223–2236.

- A. Neville, The confused world of sulfate attack on concrete. Cem. Concr. Res. 24 (2004) 1275–1296.

- O. Valenta, Trvanlivost betonu a betonových konstrukcí, 1. vydání. SNTL, Praha, 1965.

- S. Lorente, M.-P. Yssorche-Cubaynes, J. Auger, Sulfate transfer though concrete: Migration and diffusion results. Cem. Concr. Com. 33 (2011) 735–741.

- Ch. Sun, J. Chen, J. Zhu, M. Zhang, J. Ye, A new diffusion model of sulfate ions in concrete. Constr. Build. Mater. 39 (2013) 39–45.

- S. Sarkar, S. Mahadevan, J.C.L. Meeussen, H. van der Sloot, D.S. Kosson, Numerical simulation of cementitious materials degradation under external sulfate attack. Cem. Concr. Com. 32 (2010) 241–252.

- D. Stein, Instandhaltung von Kanalisationen. 3rd edition, Berlin: Ernst, 1999, p. 141.

- M. Pell, H. Ljunggren, Composition of the bacterial population in sand-filter columns receiving artificial waste-water, evaluated by soft independent modeling of class analogy (SIMCA), Wat. Res. 30 (1996) 2479–2487.

- M. Vyšvařil, P. Bayer, M. Rovnaníková, Microstructural changes of fine-grained concrete exposed to sulfate attack. Mater. Tehnol. 49 (2015) 883–888.

- M. Vyšvařil, M. Rovnaníková, Sulfuric acid attack on various types of fine grained concrete. Adv. Mat. Res. 1100 (2015) 101–105.

- V. S. Ramachandran, Concrete Admixtures Handbook, 2nd edition, New Jersey: Noyes Publication, 1995, p. 14.

Sulfate attack is one of the major threats for durability of concrete in sewage collection systems where concrete sewer pipes are exposed to sulfates from waste water as well as from biogenic activity of bacteria. Damage due to sulfate interaction can result in the cracking and softening with loss of strength of concrete and it may lead to the concrete desintegration. Gypsum is the primary product of sulfate attack on concrete, after which ettringite is subsequently formed. Ettringite and gypsum are considerably larger in volume than the initial compounds, which leads to increased pressure within the concrete structure. This paper is focused on the sulfate attack on fine-grained concrete where the effect of 12 months contact of 0.5% sulfuric acid, simulating biogenic sulfuric acid corrosion, 5% sodium sulfate solution and solution simulating sewage water on various types of concrete has been investigated. The concrete specimens were characterized after exposition to the corroding media by their mechanical parameters, changes in pH and content of sulfates. It was found that after one-year exposure to sulfuric acid solution, the compressive strengths of all types of concrete significantly decreased. Sodium sulfate solution and the artificial waste water did not represent the significant corrosion environments for the concretes in terms of their strength reduction, increasing of sulfate ions content and the reduction in the pH of their aqueous leaches. The fine-grained concretes containing metakaolin and ground limestone showed the highest coefficient of corrosion resistance for the applied corrosive solutions.