Nové metody v opravách starých vrtů

Hydrogeolog ukazuje, jak lze pomocí nových technologií rekonstruovat staré a dosluhující vrty bez zbytečné likvidace. Prezentován je postup prací, nikoliv už použité technologie opravy. Autor chce upozornit hlavně na speciální aspekty této práce, tedy co v podzemí funguje a čemu se při této činnosti raději vyhnout.

1. Úvod

V posledních letech lze registrovat významný postup ve vývoji nových technologií a technice. Tento trend se také začal projevovat v oboru zabývajícím se manipulacemi ve vrtech. Už v minulém století se v případě havárií na vrtech využívaly metody tzv. instrumentace, kdy se například zachytávaly utržené vrtné tyče, nářadí nebo zapadlé pažnice. Nicméně když už byl vrt hotový, tak jakákoliv změna jeho výstroje byla téměř vyloučena. V současné době si řada firem pořídila kamery do vrtů a s jejich pomocí se snaží o jednoduché práce, ať už se jedná o vyzvedávání spadlých drobných předmětů, např. dataloggerů, nebo už o náročnější činnosti, jako je těžba utržených čerpadel.

Nově vznikající obor, který jsem dříve pojmenoval geo-gynekologií (jeden lékař gynekolog mne opravil, že se jedná spíše o geo-laparoskopii), začíná vyplňovat prostor mezi klasickými vrtnými pracemi a klasickou hydrogeologií. Práce s výstrojí vrtů také zjednodušuje fakt, že se k tomuto účelu už málokdy používají keramické nebo vysoce mechanicky odolné tzv. API pažnice. Ty nahradily zárubnice z plastů, které lze snadno mechanicky obrábět. Využití metod geo-laparoskopie také velmi usnadňuje technický pokrok, kdy jakákoliv myšlenka je díky široké materiálové základně velmi dobře realizovatelná. Jedinou brzdou této činnosti jsou tak přírodní a fyzikální zákony. Cílem článku je inspirovat možné pokračovatele a ukázat na vývoji metod geo-laparoskopie z doby od přelomu milénia k současnosti, co se povedlo a co se nepovedlo, co lze a co zatím nelze ve vrtech dělat.

2. Počátky jednoduchých prací ve vrtech

Vše začalo někdy na počátku roku 1997 nápadem pořídit si kameru do vrtu. V té době bylo v Čechách vlastnictví provozuschopné kamery využitelné ve vrtech velmi unikátní. Z předchozího zaměstnání ve vývojové dílně továrny Mikrotechna Modřany jsem s používáním CCD kamer měl zkušenosti. Stačilo ji zakoupit a vyrobit si k ní vodotěsné pouzdro. To pro mne jako pro vyučeného elektromechanika s praxí na soustruzích a jako potápěče s praxí ve výrobě tlakuvzdorných pouzder nebyl problém. Bývalý šéf Ing. Karel Kliner, CSc. s tímto nápadem souhlasil, a tak v první polovině roku 1997 byla kamera hotová.

První dokumentovaný křest kamery se konal dne 05.06.1997 na novém vrtu u přehrady Chřibská s názvem KHV-7A. V tomto roce v létě jsem měl poprvé možnost si ověřit schopnosti kamery při manipulacích ve vrtech. Kolega z firmy upustil čerpadlo na hadici včetně kabelu do monitorovacího vrtu u čerpací stanice PHM u obce Sosnová. Protože hadice a kabel se dostaly až pod hladinu, nebylo možné na ně dohlédnout z ústí vrtu. Pomocí kamery a háčku se nám podařilo zachytit hadici a čerpadlo vytáhnout.

Druhý ostrý test možnosti prací ve vrtech se odehrál ve studni v továrně Aluminium Děčín o průměru 4 m s geotermální vodou. Počátkem devadesátých let jsme s kolegou zjistili, že se ve studni cca 20 m pod hladinou vody nachází zhlaví vrtu. Při dalším ponoru koncem roku 1997 v rámci pokusu o nalezení vrtu se ale na dně studny nacházela napadávka suti. Podle zaměstnanců pár dní před průzkumem zbourala demoliční firma stavební objekt, ve kterém se studna nacházela. Podle objemu stavby a počtu použitých kontejnerů bylo zjevné, že pracovníci demoliční firmy museli nadbytečnou suť naházet do studny.

Následovala snaha o opětovné nalezení vrtu na dně studny. Po týdenní akci cca v listopadu nebo prosinci 1997 (po celou dobu sněžilo a mrzlo), kdy jsme ve studni v hloubce 20 m pod vodou vyhloubili v nestabilní napadávce suti 4 m hlubokou díru, byl vrt opět nalezen. Po proražení zbytku víka (vrt měl vybudované pro vodu propustné zhlaví) a stabilizace okolní suti pažnicí bylo možné do vrtu nahlédnout kamerou (foto 1 až 3). Vrt byl proměřen karotáží, a pak se přistoupilo k jeho likvidaci. To vzali pracovníci dříve renomované vrtné firmy doslovně a průchozí vrt uzavřeli tak, že ocelovou pažnici rozklepali ponorným kladivem do podoby nýtu. Následovalo několik pokusů nýt rozbourat Semtexem a rozevřít ho pomocí vrtných tyčí. Když se práce nakonec povedly a vrt byl znovu otevřen, opět došlo k jeho zavření kladivem. To už bylo zcela evidentní, že vedení vrtné firmy chce co nejvíce sanační práce prodražit. Vrt se tenkrát musel sanovat tak, že se vedle vyhloubil vrt nový, kterým se snížil tlak v hydrogeologické struktuře, a pak se zainjektoval vrt původní. Rozhodně to byl dražší, ale pro vrtnou firmu ziskovější způsob, než jednoduše injektovat původní vrt od jeho dna.

Podle už několikrát otestovaného postupu vedení některých vrtných firem je nutné se nikdy nespoléhat při opravách vrtů na jejich pracovníky. Až na malé výjimky, když mohou, tak budou místo sanace prosazovat vyhloubení vrtu nového. Už z podstaty plyne, že je to pro ně ekonomicky výhodnější, i když klienta to bude stát víc peněz. Ostatně, jak mi řekl jeden majitel velké renomované vrtné firmy: „Proč se snažíte opravovat staré vrty, když já chci vrtat nové?“ Jenže průměry těch starých vodárenských vrtů byly často 500 mm s výstrojí 380 mm, kvalitním obsypem a cementací. Jak už plyne z hydrauliky podzemních vod, čím větší vrtný průměr, tím menší bude snížení hladiny vlivem čerpání vody z vrtu.

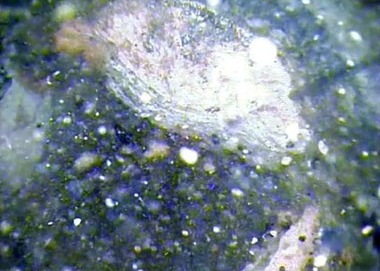

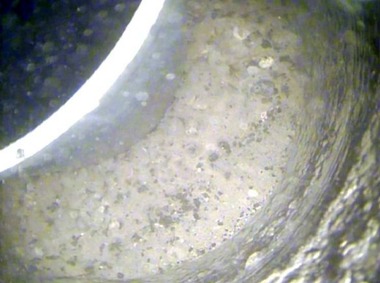

Dříve se nešetřilo prací ani materiálem. Bohužel výstroj starých vrtů byla ocelová a jak je dobře známo, ocel rezne. Proto se musí řešit, co s těmi starými vrty. Dnes už se průměrem 500 mm vrtá sporadicky. Nejčastěji se hloubí kladivem maloprůměrové vrty, co nejsou ani pořádně obsypané a utěsněné proti hydraulickému zkratu. Není to ani tak vinou pracovníků vrtných firem, ale hydrogeologů, co rezignovali na zákonem požadovaný dozor v rámci realizovaných vrtných prací. Navíc málokdo si uvědomuje, že vlivem hloubení nových vrtů vedle sebe (např. vrt XX, XX-A, XX-B … viz zde prezentované vrty KHV-7 a KHV-7A) často dochází vlivem působení mikroorganismů k rychlejšímu stárnutí nového čerpaného vrtu. Pokud se původní vrt nezlikviduje cementací, tak jeho vnitřní prostor pod hladinou vody umožňuje rychlý nárůst mikrobiální osádky (foto 4). Nový vrt se pak rychleji kolmatuje, protože má vedle sebe „žumpu“. Řešení jsou dvě. Buďto původní vrt zacementovat, nebo ho opravit a provozovat a regenerovat tak oba vrty a naráz. A tím se zase vracíme k opravám starých vrtů.

3. Rozvoj technologií oprav starých vrtů

V předchozí firmě, kde jsem pracoval, neměl šéf tendenci opravovat staré vrty. Až po jeho smrti v roce 2009 jsem se pustil do experimentů v této oblasti. Přelomovou prací se stala oprava vrtu K-3a v Kytlicích [1]. Už dříve jsem nabízel, že bych původní výstroj vytěžil a zapustil bych do něj novou výstroj z PVC o podobném průměru. Vrt významně pískoval, a tak v té době zvítězil konkurenční nápad vrt převystrojit antikoro štěrbinovou zárubnicí o malé šířce štěrbin. Že to nebyl nejlepší nápad, dokládá pokles vydatnosti vrtu během několika týdnů z původních 5 l/s po převystrojení na cca 1 l/s. Nabídka na vytěžení nové výstroje byla potom ze strany zadavatele akceptována, a tak došlo k objevu souvislosti kolmatace vrtů vlivem propojení geologických vrstev s rozdílným elektro-filtračním potenciálem (foto 5) [2].

Při vytěžení zárubnicové kolony byla poprvé použita podvodní fréza. Nejprve na pohon vzduchem. Nutnost pro hloubku 50 m použít kompresor o příkonu 30 KW se jevila jako významně omezující. Po úpravě frézy na pohon vodou se nutný výkon pohonné jednotky snížil na příjemných 1 až 2 KW pro jakoukoliv hloubku. Taky bylo nutné otestovat vhodné řezací nástroje, protože karborundum pod vodou do plastů neřeže. Fréza a nově vyvinutá technologie byla ověřena při převystrojení vrtu K-3a. Technologicky bylo nutné ponechat ve vrtu část původní výstroje od terénu do hloubky 14 m (hrozil zával štěrkopískem). Od 16 metrů hlouběji bylo nutné původní plnou PVC výstroj rozřezat na 4 díly a ty postupně vytěžit. Původní perforovanou překližkovou výstroj už bylo možné vytěžit v celku (foto 6). Následně byl vrt vystrojen do hloubky 16 m a po obsypání teprve dovystrojen k povrchu a docementován. Nově převystrojený vrt už nepískoval a byl po 43 letech zapojen do vodárenské soustavy.

Rekonstrukcí vrtu K-3a bylo ověřeno, že opravy starých vrtů jsou při úrovni současné techniky možné. Od té doby jsem uměl do plastové výstroje vyřezat podélný a příčný řez a napojovat zárubnice uvnitř vrtu v hloubce do 20 m pod terénem. Možnost frézování plastů pod vodou byla otestována i na dalších akcích. Jednou z nich byla oprava přechodu vrtu, kdy spadlé čerpadlo deformovalo PE výstroj (přechod na ztraceno). V průběhu této opravy se ukázala nutnost zvýšit výkon používané frézy. Experimenty s výkonem frézy vyvrcholily při opravě vrtu pro nemocnici v Litoměřicích. Vlivem nevhodně vedených vrtných prací a provedeného obsypu došlo ve vrtu k hydraulickému zkratu mezi zastiženými kolektory. Problémy při řezání byly také se starou ocelovou výstrojí. Při opravě vrtu DRH-1 jsem jeden řez dlouhý 3 cm řezal diamantovým kotoučem celkem 4 hodiny. Přitom normální ocel jsem měl proříznutou za pár minut. Problém byl v materiálu pažnic. Až starý vrtař Václav Tenenko mne upozornil na mechanické vlastnosti dříve hojně používaných API pažnic. Vrt DRH-1 se proto musel opravit klasicky, a to Semtexem (foto 7).

Druhou klíčovou prací byla oprava vrtu HV-2 v Odrách. Kolega hydrogeolog na konferenci v Liberci mne poprosil, jestli bych nemohl vymyslet způsob, jak utěsnit jeden spoj plastových zárubnic, kudy do vrtu přitékala voda z kvartéru kontaminovaná mikroorganismy. Na tuto práci jsem upravil frézu do podoby vrtačky do boku a vyrobil pneumatický rozpínák. Po vyvrtání otvoru nad spojem se pomocí rozpínáku do otvoru nasadilo koleno a oblast spoje se zainjektovala. Po ukončení prací ale začal téct spoj vyšší. Po injektáži všech spojů v intervalu hloubek 19 m až 7 m bylo jasné, že s vrtem není něco v pořádku. Karotáž odhalila vrt havarovaný při obsypu. Vrtná posádka v té době renomované firmy ovšem havárii zatajila. K opravě vrtu bylo nutné stávající výstroj doperforovat v intervalu hloubek 145 m až 160 m, vrt dosypat kačírkem frakce 4/8 otvorem vyříznutým v hloubce 140 m a prostor nad kačírkem docementovat (foto 8 a 9). Jak dosypání kačírkem, tak cementace se realizovala nástroji spouštěnými vnitřkem vrtu.

Práce na vrtu HV-2 ukázaly reálnost oprav vrtů i do hloubek přesahujících 100 m. Vyvinuty byly technologie vrtání otvorů do stěny plastových zárubnic a doplňování obsypu a cementace vnitřkem vrtu. Nicméně práce ve vrtech pod hloubkou 50 m jsou náročné jak na čas, tak na finance a hlavně na trpělivost (ne všechno vyjde na první pokus). Podle dílčích zkušeností s rozsahem dalších drobných prací lze doporučit, že když se na vrtu v době, kdy na něm ještě působí vrtná posádka, stane problém s výstrojí nebo nářadím (např. jeho utržení), je cenově a časově výhodnější vyhloubit a vystrojit vrt nový, než se pokoušet o jeho záchranu. Opravovat v současnosti nejčastěji hloubené vrty o průměru pod 150 mm s výstrojí menší než 125 mm nemá vůbec smysl. Ty rovnou doporučuji převrtat větším průměrem, a to nejen proto, že odporují jak dřívější, tak současné legislativě a normám. Opravovat má cenu hlavně staré nebo havarované vrty, kde není možné vedle vyhloubit vrt nový (třeba kvůli nedostatku prostoru nebo v oblastech pod patronací méně inteligentních úředníků), nebo vrty, které jsou součástí daleko dražší stavby (např. budova vodárny kolem vrtu včetně jeřábové dráhy, cena vrtu cca 1,5 milionu, cena budovy 7 milionů).

4. Současnost

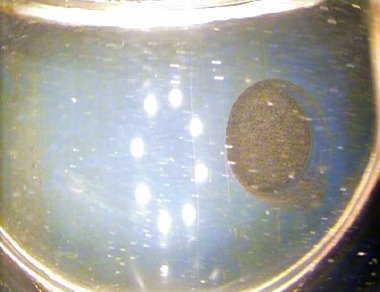

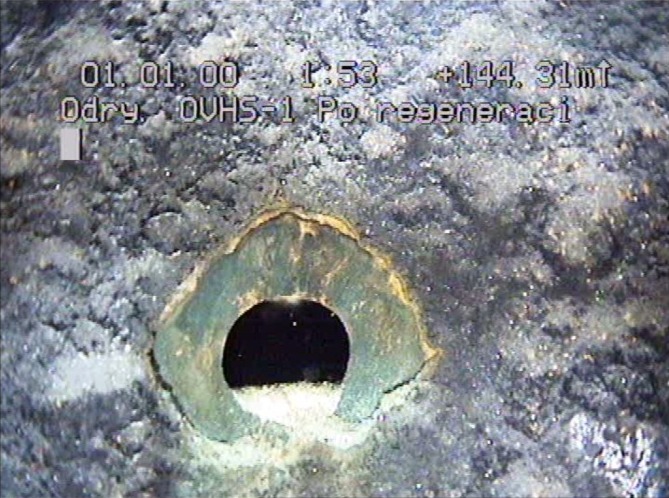

Dalším posunem ve vývoji a znalostech oprav vrtů byla rekonstrukce vodních zdrojů KHV-7 v Chřibské a OVHS-1 v Odrách. Ocelová výstroj vrtů byla při regeneraci poškozena. U vrtu KHV-7 se jednalo o vznik několika otvorů, kterými do vrtu proniknul obsyp, a u vrtu OVHS-1 pak pracemi vzniknul otvor v hloubce 107 m (foto 10 a 11). Příčinou vzniku otvorů byla významná lokální koroze ocelové API zárubnice. Vrty KHV-7 a OVHS-1 byly opravovány souběžně. Vrt KHV-7 prakticky stačilo vystrojit způsobem, který byl použit na vrtu K-3a.

Do vrtu KHV-7 se plánovalo instalovat bezhrdlou PVC výstroj o průměru DN 250 mm (dle katalogu Ge-tra) a do mezikruží pod hloubkou 16 m dosypat kačírek frakce 8/16 tak, aby vyplnil prostor i mezi výstrojí původní. V původní výstroji byl v hloubce 17 m docela velký otvor, takže plánované dosypání vrtu bylo realizovatelné. Obsyp bylo ale nutné zabezpečit cementací. V původní dokumentaci vrtu bylo psáno, že do hloubky 10 m je vrt utěsněn jílováním. Kvarterní pokryv kolem vrtu byl tvořen pískem, a proto zde bylo nebezpečí, že když se jíl pohybem vody rozplaví, začne písek pronikat do vrtu. Z dřívějších prací bylo otestováno, že je možné výstroj do průměru DN 150 mm v hloubce kolem 15 m spolehlivě napojit a našroubovat, jen je potřeba zajistit šroubované spoje systémem vrutů. K zapouštění výstroje, tak jako v případě vrtu K-3a, byl použit jeřáb s jeřábovou váhou. Jeřábová váha je pro zapouštění výstroje do opravovaných vrtů nutností, nicméně použití jeřábu se v tomto případě stalo osudným. Za použití jeřábu se musí platit, a tak jsme s pracemi pospíchali.

První problém nastal, když kolega nedotáhnul matici na svěrách a část výstroje nám spadla do vrtu. Prakticky se na první pohled jednalo o drobnou komplikaci, kterou bude možné opravit dodatečně. Po zapuštění zbytku kolony jeřábem byla v hloubce 63 m na sebe napojena přerušená výstroj, jenže ji nešlo dotáhnout. Při manipulaci s výstrojí ve vrtu již vystrojeného starou ocelovou pažnicí dochází k uvolňování velkého množství šupin rezu, které zanášejí závit a při šroubování se zadírají do plastu. Velkou roli také hrál průměr výstroje (DN 250 mm). Na namazaný závit, co na vzduchu dotáhnete rukou, je pod vodou potřeba významný kroutící moment. Další komplikace nastala, když bylo nutné povolit závit v hloubce 15 m. Místo toho se povolil závit nad spojem spadlé části. Kolega ve spěchu zapomněl zajistit závit šroubem. Z jednoduché práce se tak stala komplikovaná oprava. Nicméně po náročných pracích, při kterých byl poprvé použit systém vrtání otvorů do ocelové výstroje (cementační otvor), byl vrt uveden do provozu.

Z průběhu prací na vrtu KHV-7 plyne, že není možné se spoléhat na bezchybnou práci dalších lidí. Kolega, co mi pomáhal, je velmi schopný a kvalitní pracovník, nicméně stačila drobná chyba, která se zle vymstila. Práci pro druhé osoby, pokud je nutná jejich přítomnost, je vhodné organizovat tak, aby se minimalizovaly dopady chyb, co vzniknou jejich činností. Také pokud v průběhu prací cokoliv spadne do vrtu, je nezbytně nutné tento předmět (tedy pokud to není např. malá matice) vylovit, a pak teprve pokračovat v práci. Sanační výstroj vrtu je také potřeba upravit tak, aby byla zachytitelná s možností ji kdykoliv vylovit. Průběh opravy vrtu KHV-7 ukázal, že při manipulacích ve vrtech je vhodné přesně znát síly, co působí na výstroj. Proto je nezbytné používat při manipulacích s výstrojí jeřábovou váhu. Tím se už dostáváme na fyzikální limity oprav vrtů.

Prvním je nosnost zdvihacího zařízení a použitého vázacího materiálu. Sice nářadí, co používám, mám otestované na dvě tuny, ale vnitřně stanovený limit práce do jedné tuny souvisí s elementární bezpečností. K pracím s nutnou nosností vyšší než jedna tuna je lepší pozvat vrtnou soupravu s kvalitní posádkou. Dalším limitem je kroutící moment pro šroubování výstroje ve vrtech. Zatím je vhodné zůstat u spojování trubek šroubením o průměru do DN 150 mm v hloubkách výrazně nepřesahujících 15 m. Z organizačního hlediska je vhodné plánovat při opravách vrtů testování ne více než jedné, maximálně dvou nových technologií. Pokud se při opravě testuje více nových technologií, pak se může i zdánlivě banální oprava zvrhnout v dost náročnou práci.

Vrt OVHS-1 byl vyhlouben v roce 1964 a vystrojen ocelovou pažnicí. Po regeneraci vrtu v roce 2018 došlo k pronikání písčitého jílu původem ze sedimentů terciérního stáří do výstroje. Průnik byl pozorován v oblasti přechodu zárubnic v hloubce 56 m. Původní plán byl zafixovat přechod a vrt vystrojit PVC zárubnicí. Po fixaci přechodu bylo zjištěno, že do vrtu proniká písčitý jíl ještě z hloubek 40 m a 30 m. Původní ocelová výstroj byla děravá jak řešeto. Nebylo to ale zásluhou regenerace, která mimochodem očistila oblast až pod hloubkou 100 m, ale korozí ocelové zárubnice od terénu do hloubky 56 m. Vzhledem k intenzivnímu pronikání sedimentu bylo nejprve nutné vrt vystrojit do hloubky 56 m (foto 12). Po nasypání stabilizačního kačírku do mezikruží vrtu byla zahájena cementace. Po první dávce cementace do hloubky 50 až 56 m a cementačním klidu bylo z následných měření zřejmé, že se původní výstroj zbortila ve výšce báze kvarterních sedimentů. Druhá várka cementace tak vyplnila prostor mezikruží pouze do hloubky cca 7 m. Oprava vrtu se odehrála opravdu za 5 minut 12.

Prohlídka vrtu již bez migrace významného kalu odhalila velký otvor v ocelové zárubnici průměru 160 mm v hloubce 107 m vzniklý regenerací (viz foto 11). Na otvor měla vliv existence sulfidů (díra v hornině za zárubnicí). Pozorovaný jev se tak stal základem nápadu, jak do mechanicky velmi odolných ocelových API pažnic hloubit otvory. Ocel rezne, a tak prakticky stačí jen tu korozi urychlit. Metodika byla nejprve testována na vrtu KHV-7 při vytvoření otvoru pro cementaci. Funguje to (viz foto 13).

Další výsledek prohlídky vrtu kamerou zdokumentoval, že ocelová výstroj není v perforovaném úseku obsypána (foto 14) a těsně pod přechodem v 56 m se nachází protikus k bajonetovému zapouštění zárubnic. Prokorodovaným otvorem v protikusu v hloubce 57 m byla vidět stěna vrtu. Bylo riziko, že v budoucnosti dojde k prokorodování ocelového přechodu v 56 m a vrt se opět začne zasypávat sedimentem. Proto bylo nutné nově instalovanou výstroj řádně obsypat a zacementovat. Z tohoto důvodu byla do vrtu zapuštěna část výstroje v intervalu 104 m až 156 m (ke dnu vrtu) a obsypána kačírkem 4/8 mm (foto 15). Objem použitého kačírku odpovídal průměru vrtu 200 mm.

Otvorem v hloubce 108 m tak proniknul kačírek i za původní ocelovou výstroj. Druhý úsek PVC výstroje instalovaný v hloubkovém intervalu 71 m až 104 m sloužil ke stabilizaci vrtu cementací. Samozřejmě se cementovalo vnitřkem vrtu. Opět objem hmot odpovídal průměru vrtu 200 mm. Poslední úsek PVC zárubnice v hloubkovém intervalu 71 m až 55 m ukončený přechodem průměrů byl stabilizován pískem frakce 0,1 až 0,5 mm (zase vyšel průměr vrtu 200 mm). Práce byly ukončeny cementací zbylého úseku PVC zárubnice mezi první a druhou cementací v intervalu hloubek 50 m až 7 m. Po vyčištění vrtu od technologické napadávky (kačírek 4/8 a písek) bylo na něm zahájeno provozní čerpání.

Z oprav vrtů KHV-7 a OVHS-1 plynou významné závěry pro práci ve vrtech. Je samozřejmostí, že před zahájením prací na vrtu je nutné ho pořádně proměřit karotáží. Jenže ani perfektně udělaná karotáž vás nepřipraví na překvapení, co vám v minulosti nachystala příroda, vrtaři nebo další osoby, co dříve s vrtem přišli do styku. Pracemi na vrtu OVHS-1 bylo otestováno, že pomocí jednoduchého triku lze jednoduše navzájem napojovat výstroj i pod hloubkou 100 m. Dobrým pomocníkem při napojování je jeřábová váha. Vrty KHV-7 a OVHS-1 se staly přelomovými k přístupu k ocelovým API pažnicím. Do mechanicky velmi kvalitní ocele není nezbytně nutné řezat díry řezným nástrojem. Ocel rezne, a tak stačí jen urychlit korozi pažnice. Korozivní řezání lze použít i na havarijní oddělení ocelových pažnic nebo vrtného nářadí. Dříve se na tuto činnost používaly trhaviny (doba na realizaci řezu v milisekundách). Korozivní řezání je sice pomalejší (doba řezu cca týden), ale vzhledem k administrativním průtahům s nabýváním trhavin cca rok vyjde levněji a je nakonec rychlejší. Na podkladě zkušeností s pracemi na vrtech vystrojených ocelí lze při jejich opravách dopředu doporučit nejprve ocel očistit od korozivních inkrustací, a potom řešit případné důsledky těchto prací. Jako dobrý pomocník se začíná ukazovat systém popsaný v následující kapitole.

5. Budoucnost?

V současnosti pokračuje ve výzkum korozivního řezání ocelové výstroje vrtů. V poslední době jsem často zván k vytažení uvízlých čerpadel. Nejčastěji se jedná o téměř zločinné používání čtyřpalcových čerpadel ve vrtech s výstrojí s vnějším průměrem 125 mm. Každému soudnému člověku musí být jasné, že stačí kamínek... V mnohých případech také nebývají kabely k těmto čerpadlům řádně vyvázány a zasekávají se mezi výstroj a čerpadlo. Velké problémy navíc dělají hojně používané plastové spony, co se uvolňují na spojích zárubnic. Hodně častý problém bývá uvíznutí čerpadla ve vrtu vlivem deformace nevhodně dimenzované zárubnice. Je téměř zákonité, že PVC výstroj o síle stěny 2 mm se bortí v hloubce 16 m a o síle stěny 3 mm v hloubce 25 m. Na foto 16 je patrné, že i odstrojení takto postiženého vrtu je realizovatelné.

Pomocníkem při těchto pracích se stal nápad inspirovaný zařízením Hydropuls. Po přečtení technického popisu zařízení s energetickými parametry pulzů jsem si, jako vlastník střelmistrovského průkazu, chtěl ověřit jejich pravdivost. První experiment (viz foto 17 a 18) s pyrotechnickým ekvivalentem 15 g TNT jasně dokazuje, že v technickém popisu není něco v pořádku. A to výbuchová rychlost: byla jen cca 1400 m/s (TNT má 7000 m/s). Při dalších experimentech jsme s kolegy z oboru trhavin došli k závěru, že z obchodního hlediska je do technického popisu zařízení zanesena dezinformace. Dávkování je sice uvedeno správně, jen jinou lépe dostupnou klasickou látku zaměnili za TNT. Výsledky experimentů byly ověřeny při regeneraci vrtů PL-1 a PL-2 v Přední Labské. Staré vrty s ocelovou výstrojí byly touto metodou zregenerovány tak, že jejich vydatnost se zvedla z 0,017 l/s na vydatnost původní ve výši kolem 0,3 l/s na vrt.

Využitím zkušeností s používáním pyrotechniky ve vrtech (energeticky se jedná o pyrotechniku na úrovni pyrotechniky zábavní) nechci degradovat regeneraci vrtů pomocí zařízení Hydropuls. To má před pyrotechnikou jednu velkou přednost, a tou je konstantní intenzita pulzu neměnící se s hloubkou. Pro regeneraci stabilních vrtů s kvalitní výstrojí není nic lepšího. Tedy až na ultrazvuk. Zkuste si představit situaci, kdy bude majitel zařízení za 9 milionů požádán, aby vám vyčistil vrt vystrojený ocelí, u které je předpoklad, že se bude při čištění rozpadat. Rozdíl v ceně opravy zařízení Hydropuls a ceně pár metrů dvoulinky je velmi výrazný. Další možnost aplikace pyrotechniky je ve vrtech v krystaliniku (mnohdy nevystrojených), kdy do vrtu přitéká voda jen z několika úzce lokalizovaných puklin. Cenově výhodnější je určitě použití několika patron pyrotechniky a jednoho střelmistra, než na místo povolat regenerační posádku vybavenou těžkým zařízením za miliony umístěného na nákladním autě.

Nedostatkem použití pyrotechniky je závislost na hloubce pod hladinou. To lze eliminovat dávkováním. Výhodou je, že v intenzitě pulzů nemá pyrotechnika žádné limity. Další výhodu na první pohled vidí lidé se zkušenostmi s trhacími pracemi. Pokud se povede z vyvinutých pyrotechnických tělísek cca třídy F4 administrativně vytvořit výrobek, pak zájemcům o pyrotechnické práce ve vrtech to rozšíří pole působnosti. Odpadne i dlouhé papírování nutné u využití trhacích prací, speciální sklady a přeprava pomocí ADR převozu.

Jen pro představu. Pokud si koupíte silvestrovský ohňostroj, tak máte doma daleko větší a nebezpečnější nálož, než jsou vyvinutá tělíska. Případně si uvědomte, že denně jezdíte s něčím podobným před obličejem, čemuž se říká airbag. Využití pyrotechnických tělísek by mělo být mnohostranné, a to nejen při čištění vrtů vystrojených ocelí od korozivních inkrustací. Otestoval jsem si například využití tělísek při návratu ohnutého vykorodovaného ocelového segmentu, co překážel instalaci čerpadla, zpět na původní místo. Tělíska umí přetrhnout jednocoulovou PE hadici a uvolnit tak o výstroj vrtu zaseknuté čerpadlo, nebo udělat díru do hadic podzemního tepelného výměníku pro jeho sanaci (foto 19 a 20). Vyvinutá tělíska také dokážou být k okolnímu horninovému prostředí mnohem šetrnější než Semtex. Navíc se nemusí rok čekat na povolení k trhacím pracím, jak tomu bylo při opravách vrtů pro tepelná čerpadla na Kuksu.

Foto 20: Pokusně přetržené PE potrubí pod vodou, vlevo od nálože Semtexu, vpravo od pyrotechnických tělísek

6. Závěr

Metody geo-laparoskopie otevřely nový prostor mezi klasickými vrtnými pracemi a klasickou hydrogeologií. Je na nové generaci vrtařů a hydrogeologů, jestli tento prostor rozšíří nebo ho nechají zaniknout, jako se to koncem milénia téměř stalo ve světě známé a oceňované české vrtařině a hydrogeologii.

Seznam literatury

- https://www.vak.cz/soubory/Sbornik2017/Nakladal20II.pdf

- https://voda.tzb-info.cz/vlastnosti-a-zdroje-vody/19268-vliv-kovovych-casti-vystroje-vrtu-na-intenzitu-kolmatace-obsypu

- https://www.vak.cz/soubory/odborne_dokumenty/7_Konference_Podzemní_vody/rok2019/Zkušenosti s opravou hlubokých vrtů/Ptacek.pdf